摘要:本文对均聚物聚偏氟乙烯(PVdF)、偏氟乙烯与六氟丙烯的二元共聚物(PVdF-HFP)分别作为聚合物锂离子电池骨架材料的性能进行了对比研究。研究结果表明,采用适当的技术手段,可使PVdF作为聚合物锂离子电池的骨架材料获得比PVdF-HFP共聚物更为优良的性能。

关键词:聚合物锂离子电池;工艺改进;骨架材料

1 引言

聚合物锂离子电池的关键技术是采用聚合物网络作为电极和电解质的骨架结构,在聚合物网络中含有增塑剂,增塑剂除去后在电极与电解质中将形成大量的活性微孔,液态电解质分子固定其中使得电极和电解质表观上呈干态,实际上电极、电解质膜都变成具有高离子导电性的物质[1-3]。

传统Bellcore聚合物锂离子电池技术中采用偏氟乙烯与六氟丙烯的二元共聚物(PVdF-HFP)作为骨架材料。国内外学者普遍认为,PVdF-HFP作为骨架材料,由于HFP的加入降低了PVdF的熔点,使得PVdF-HFP电解质膜更易于与电极复合,从而可降低电极与电解质膜的界面阻抗,有效提高Li+的迁移速率。但HFP的加入同时也降低了PVdF的粘结性能,因而必须增加电极、电解质膜中的粘结剂含量方可使制得的膜具有足够的机械强度,在某种程度上降低了电池的比能量。并且,PVdF-HFP在常温下难溶,必须采用带加热装置的搅拌设备才能使其溶解,工艺操作非常不便。

为提高电池比能量、简化工艺操作,人们一直在寻求一种单组分物质如均聚物PVdF作为聚合物骨架材料。PVdF虽常温下可溶,但传统的Bellcore工艺未能解决其应用中存在的一些的相关问题。针对该种骨架材料,本文对原有的Bellcore技术进行了改进,充分发挥了PVdF作为骨架材料的性能,成功地将其用在聚合物锂离子电池中。PVdF结构上的优点弥补了它熔点较高的缺点,使其作为聚合物锂离子电池的骨架材料可获得比PVdF-HFP共聚物更为优良的性能。

研究结果表明,采用均聚物为骨架材料的电池其性能要优于共聚物为骨架材料的电池,以均聚物为骨架材料的电解质膜、电极膜制成的电池,在0.5C倍率下可稳定循环400多周,且比能量可达140Wh/Kg。

2 实验

2.1 设备的改造

设计并加工了专用的搅拌轴、搅拌叶片、搅拌桶,将普通钻床改装成可控速的钻床式搅拌设备。

2.2 浆料制备工艺的改进

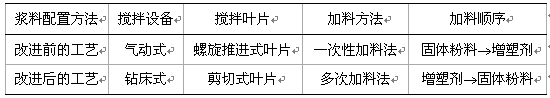

从如下表所示的四个方面对浆料制备工艺进行了改进,比较改进前后浆料、膜的性能,以找到其最佳工艺条件。

2.3 电解质膜、电极膜的制备

将聚合物骨架材料在溶剂中溶解后,按相应配比制得混合均匀的浆料。然后用拉浆机制成膜,并在50℃下烘2h后于密闭容器中保存备用。

2.4 吸液率的测试

在RH<3%的环境中,将待测膜在1M LiPF6/EC+DMC(v/v=1:1)电解液中浸泡10分钟后取出,夹在滤纸中吸去表面游离电解液,分别称取吸液前后待测膜的重量W1、W2,吸液率的计算如下:

Q=(W1-W2)/W1

式中,Q—待测膜的吸液率,%

W1—待测膜吸液前的重量,g

W2—待测膜吸液后的重量,g

2.5 电池充放电性能测试

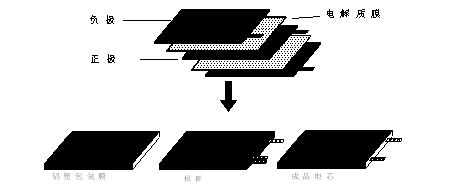

以LiCoO2为正极材料、石墨为负极材料,自制聚合物电解质膜为隔膜,1M LiPF6/EC+DMC(v/v=1:1)为电解液,组装成聚合物锂离子电池。电池装配示意图如图1所示。

图1 聚合物锂离子电池装配图

将组装好的电池在擎天BS-9300电池检测装置上与2.75~4.2V之间进行充放电测试。

3 结果与讨论

3.1 改进前后的浆料制备工艺对电极、电解质膜的影响

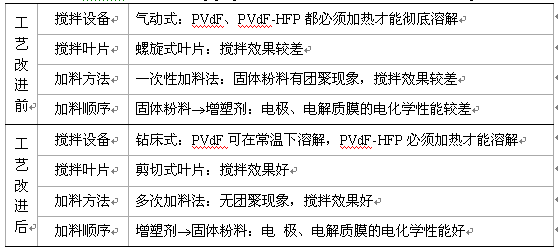

对浆料制备工艺的改进从如表2所示的四个方面进行了比较:

如表2所示,工艺改进取得了较好的效果。改进前的Bellcore工艺中采用气动搅拌方式,以PVdF为骨架材料时,室温下PVdF很难彻底溶解,延长搅拌时间虽可使PVdF溶解完全,但长时间搅拌会因溶剂挥发而形成高分子浓溶液,并最终因分子间的范德华力形成冻胶。采用钻床改装成的搅拌设备,实现了对转速的稳定控制,取得了很好的搅拌效果,室温下2-3h内PVdF便彻底溶解,得到清澈透明的高分子溶液。这是因为气动搅拌机的转速随着气压的变化而不断变化,很难将转速控制在所需范围内,因而不能满足聚合物浆料的制备要求。采用钻床式搅拌设备,则可将转速控制在所需范围内,从而取得较好的搅拌效果。

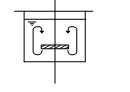

图3 剪切式叶轮搅拌循环示意图

电解质与电极浆料中都含有聚合物、增塑剂及大量粉状材料,这些比重不同、粒径不一的物质构成了粘度很大的混合浆料体系。原来采用的推进式螺旋叶轮(见图2,a)只能适用于粘度低的液体,用在高粘度的浆料体系就达不到所需的混合效果。而采用的剪切式叶轮(见图2,b)在其旋转过程中产生的射流可使搅拌桶内的液体大范围循环流动形成主体对流(见图3),且其强烈的剪切作用在浆料中还可产生大量小旋涡,形成高度湍动,从而使得浆料达到相当充分的宏观混合,进而通过分子扩散达到微观混合,取得了很好的搅拌效果。可见,剪切式叶轮更适用于聚合物浆料体系。

在加料方式方面,多次加料法优于一次性加料法。电极、电解质浆料的固体粉料中都含有一些纳米材料,采用一次性加料法,纳米材料会因其高表面能在浸润到浆料中之前就发生团聚,造成浆料局部结块。采用多次加料法,纳米材料在还未发生团聚前就被浆料所浸润,避免了浆料的结块现象。

加料顺序对电极、电解质膜的性能也有较大影响。增塑剂若在粉料加完后再加入到浆料中,所制得的膜电化学性能、机械性能都教差,而先加入增塑剂所制得的膜则具有较好性能。这是因为增塑剂加入到浆料中后,将分散在高分子溶液中与高分子溶液形成液-液界面。在电极浆料中,高分子溶液加入活性物质、导电剂后粘度剧增,由于各种物质比重不同导致垂直方向上物质分布不均。此时加入增塑剂,增塑剂将无法均匀分散在浆料中,造成萃取后膜中孔的不均匀分布,直接影响到电池的性能;在电解质浆料中,由于SiO2已通过物理、化学交联作用与骨架材料形成高分子网络。增塑剂在SiO2之后加入到浆料中,在界面张力的作用下,部分体积较大的增塑剂液滴进入不了高分子网络内的微孔,而分布在网络之间的缺陷空隙里。增塑剂萃取掉并将电解质膜用电解液激活后,网络内部微孔中的电解液可相互沟通形成有机整体。吸附在缺陷空隙里的电解液,因界面张力作用造成传质阻力的增加,由此影响到电池性能[4]。

因此,本文认为,采用可控速钻床式搅拌设备、剪切式搅拌叶轮,并采用多次加料法,可取得很好的搅拌效果;增塑剂在固体粉料之前加入,所制得的电极、电解质膜具有较好的机械性能及电化学性能。

3.2 聚合物骨架材料对电池性能的影响

3.2.1 聚合物骨架材料对电解质膜吸液率的影响

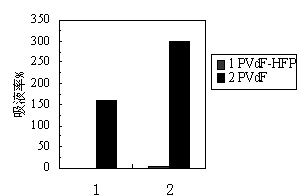

由图4可见,采用PVdF为骨架材料时的电解质膜其吸液率几乎是PVdF-HFP骨架电解质膜的两倍。从高分子溶液的结构上看,PVdF与PVdF-HFP都属于线型高分子聚合物,在溶液中均呈线团状无规蜷曲,如图5所示。如果在溶液中加入增塑剂,增塑剂进一步削弱分子链间的作用力,就起到了对聚合物稀释的效果。

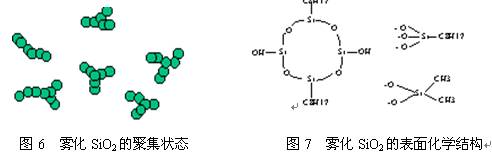

此时若再加入无机填料雾化硅石,根据聚合物中填料的表面效应,雾化SiO2的表面将强烈地吸附分子链。雾化硅石是一种无定形态的纳米多孔SiO2的聚集体,其结构形状如图6所示。这样,在一个SiO2粒子的表面就可连接几条分子链,使分子链间 形成物理交联。同时还由于雾化SiO2 在制备过程中其表面会形成大量羟基-OH(见图7),-OH与PVdF及PVdF-HFP分子链上的氟原子将形成强烈的氢键,从而又能形成链间的化学交联。这样就构成了PVdF体系、PVdF-HFP体系的高分子网络,溶剂与增塑剂都分布在这种高分子网络中。

在电解质膜的成膜过程中,随着高分子溶液中溶剂的不断挥发,在高分子网络中也不断形成孔隙,但此时由于高分子呈无规蜷曲状,没有强度,因而溶剂挥发所形成的孔没有机械支撑,在成膜过程中又不断塌陷。因此,单靠溶剂只能形成很少的孔,电解质膜中活性孔的形成主要是通过对增塑剂的萃取来实现。

PVdF的单元结构为[CH2-CF2],在PVdF高分子链上,C-F键相间排列,物理交联与化学交联均匀地发生在高分子链之间,构成空间对称性好的立体高分子网络,溶剂与增塑剂均匀地分布在整个高分子网络中。溶剂挥发,增塑剂萃取掉后,在高分子网络中形成均匀分布的、孔径适中的微孔,因而,PVdF骨架电解质膜可以捕捉大量的电解液。

在PVdF-HFP高分子网络中,由于PVdF-HFP的单元结构为 [CH2-CF2-CF2-CF2-CF2], PVdF-HFP中的氟原子要比PVdF中多的多,并且有大量相邻的C-F键。这样,PVdF-HFP分子链与雾化SiO2形成的大量氢键有可能使得PVdF-HFP分子链紧密缠绕在一起(如图8所示),在其内部形成不均匀分布的高分子链团。由于PVdF-HFP高分子链团的形成,增塑剂在高分子网络中的分布显然不均匀,这就造成增塑剂萃取掉后,高分子网络中孔隙的不均匀分布。PVdF-HFP高分子链团内部,孔隙小、多,但由于分布在高分子链团内部、孔隙又很小,电解液难以渗入;高分子链团之间,孔隙大、少,分布在电解质膜表面的大孔隙又无法形成完整的孔结构,成为无效孔。以上两个原因都造成PVdF-HFP的吸液率偏低。

图8 PVdF-HFP高分子链团示意图

3.2.2 聚合物骨架材料对电池性能的影响

作为聚合物锂离子电池核心部分的聚合物电解质,除了要具有合适的机械强度、柔韧性、孔结构及化学、电化学稳定性,更重要的是必须要具有室温下高的离子传导率。电解质膜的离子传导率在很大程度上决定于电解质膜的吸液率。吸液率与离子传导率之间的关系可用如下公式进行描述:

kfilm=kliqεp (1)

式中,ε是电解质膜中电解液所占的体积分数,显然ε与吸液率成正比,p是与电解质膜的性质相关的一个经验常数,可近似等于2.4 。因此,吸液率越大的电解质膜其离子传导率也越高。

PVdF和PVdF-HFP作为骨架材料对电池性能的影响主要表现在它们对电解质膜离子传导率的影响上。吸液后,聚合物电解质膜的内部实际上是一个两相体系:高分子网络与网络的微孔中吸附的电解液。由于微孔中的电解液不能自由流动,因而,在电解质膜上存在很大的浓度梯度。吸液率大,离子传导率高,表明电解质膜内浓度梯度低,离子传导易于进行,表征在电池反应上为电池反应可逆性高,因而电池循环性能好。

分别以PVdF和PVdF-HFP为聚合物骨架材料拉制成的电解质膜、电极膜组装成电池。实验结果证实了前面的推断。PVdF体系的聚合物锂离子电池可在0.5C倍率下循环400多周(见图9),而PVdF-HFP体系的聚合物锂离子电池最高循环寿命则只有近200周。

综合以上结果,可以认为PVdF是用于聚合物锂离子电池的优质的骨架材料。

4 结论

工艺改进取得较好效果:采用可控速钻床式搅拌设备、剪切式搅拌叶轮,并采用多次加料法,搅拌效果很好;增塑剂在固体粉料之前加入,所制得的电极、电解质膜具有较好的机械性能及电化学性能;

二元共聚物PVdF-HFP由于高分子链团的形成,增塑剂萃取后电解质膜内微孔、孔径分布不均匀,导致以PVdF-HFP为骨架材料时,电解质膜吸液率低、电池性能差于均聚物PVdF为骨架材料的聚合物锂离子电池;且PVdF-HFP则无法在室温下溶解,工艺操作性也不如PVdF。

均聚物PVdF可构成空间对称性好的高分子网络,增塑剂萃取后PVdF高分子网络中形成均匀分布的、孔径适中的微孔,因而,PVdF骨架电解质膜可以捕捉大量的电解液,具有高的吸液率、离子传导率。PVdF骨架材料聚合物锂离子电池的循环周次比二元共聚物PVdF-HFP骨架材料聚合物锂离子电池高出一倍多。因此,均聚物PVdF是用于聚合物锂离子电池的优良的骨架材料。

参考文献

[1] CHUNG N K, KWON Y D, KIMA D. Journal of Power Sources, 2003, 124: 148-154.

[2] KATAOKA H, SAITO Y,et al. Solid State Ionics, 2002, 152-153 : 175-179.

[3] ANDREEV Y G, BRUCE P G. Electrochimica Acta, 2000, 45: 1417–1423.

[4] SANDI G, CARRADO K A, et al. Journal of Power Sources, 2003, 119-121: 492-496.

(编辑全球电池网)

评论表单加载中...

评论表单加载中...